Projet soutenu par la région Normandie.

Introduction :

L’objet de ce document est de dresser le bilan de l’accompagnement de la société LE GOFF& GILLE par le cabinet TRUE PEOPLE à l’issue de la période octobre 2020 à septembre 2021. Cette prestation a été réalisée grâce au soutien de la région Normandie. (ADN)

Après un bref rappel du contexte, nous synthétiserons les actions menées en mettant en parallèle les objectifs initiaux et les résultats obtenus sur les différents sujets abordés.

Nous conclurons par une projection sur l’avenir.

A : CONTEXTE

LE GOFF & GILLE est une PME d’une vingtaine de personnes, spécialisée dans la vente et la réparation de matériel agricole et de motoculture avec une clientèle essentiellement professionnelle.

Le périmètre s’étend autour de son siège à Mousseaux (27) et de son agence de Maule (78) dans un rayon d’une cinquantaine de kilomètres. Chaque magasin est doté d’un comptoir de vente pour la motoculture et le petit outillage, et d’un atelier de réparation.

Deux ans après la reprise de l’entreprise par Monsieur François GILLE, la société LE GOFF & GILLE s’est développée sensiblement mais l’activité était encore artisanale et le besoin d’adapter les procédés au développement et au besoin de recrutement requérait un accompagnement à la conduite du changement et à la mise sous contrôle des processus. Cette perception était plutôt bien partagée par les membres du CODIR.

B : ACCOMPAGNEMENT REALISE

Formation du CODIR et Diagnostic

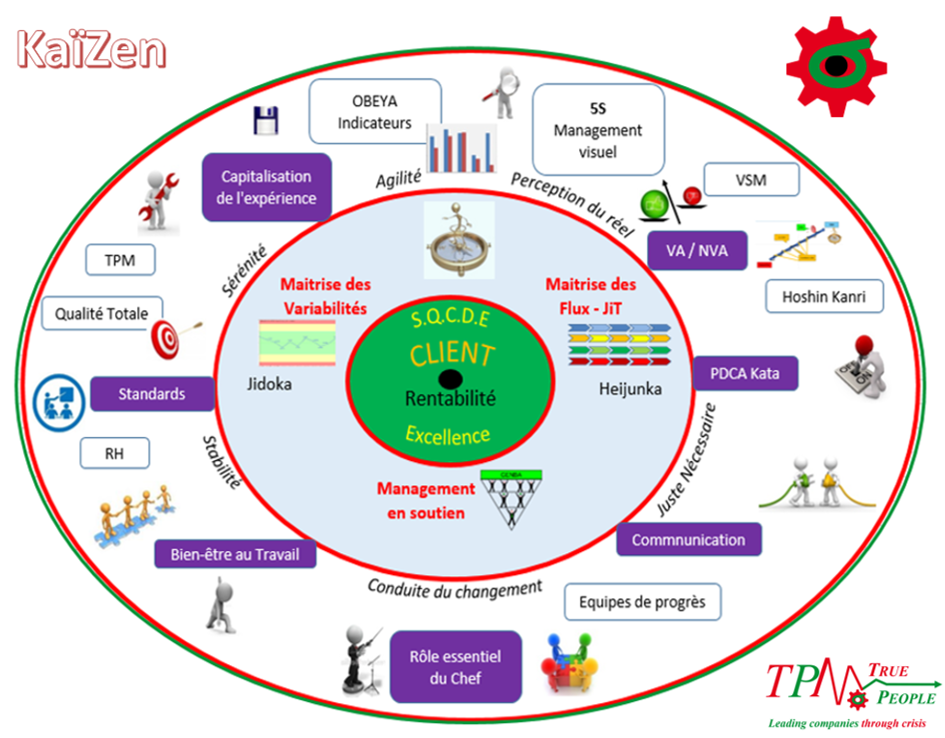

Lors de cette première phase fondamentale, TRUE PEOPLE a dispensé une formation aux principes de l’amélioration continue et à la conduite du changement.

L’objectif était de garantir un niveau de perception et de conscience commun aux membres du CODIR, puis de définir et écrire une vision d’entreprise et le chemin pour y parvenir. Concrètement à concevoir une roadmap avec les chantiers prioritaires à mener.

Le délivrable de cette session a confirmé l’adhésion de l’équipe, et la réalisation de l’objectif. Le module fiabilité des équipements, au regard du besoin terrain a été remplacé par une session sur l’attitude commerciale « Tous vendeurs » des employés potentiellement en contact avec le client.

Chantier Kaizen sur la Facturation.

Le processus de facturation étant apparu lors du diagnostic comme critique tant pour l’entreprise que pour les clients.

L’objectif était d’en garantir la répétabilité, l’exactitude et les délais.

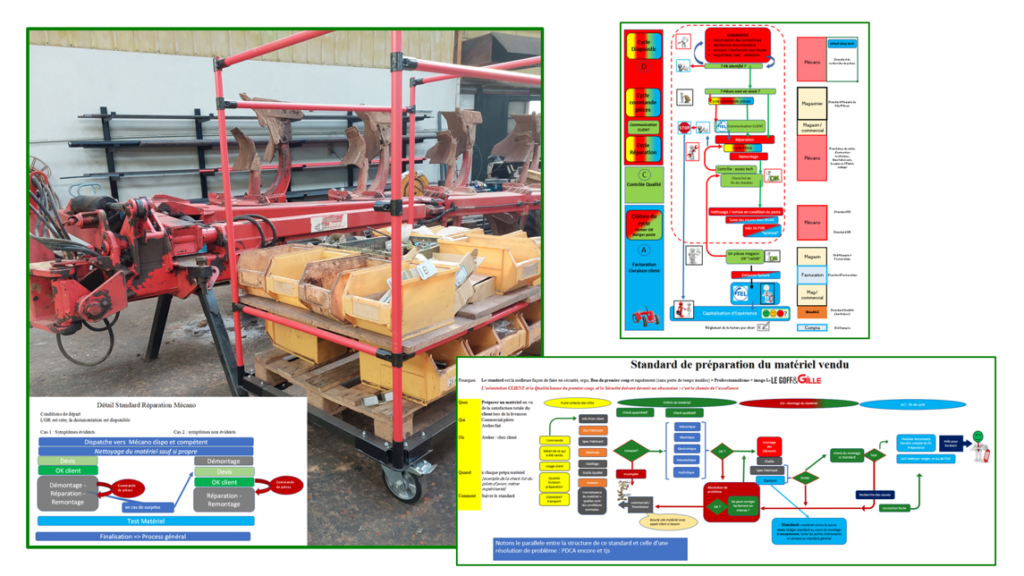

Le résultat est la standardisation du processus et un allègement significatif des délais et des temps d’attente, ainsi que la suppression des principaux risques d’erreur.

Le délai de facturation a été réduit de 3 semaines.

La mise en place de standard de management permet d’assurer la pérennité du standard, mais ceci doit être ancrer au fil du temps dans la culture de l’entreprise.

Chantier 5S Atelier sur les deux sites Mousseaux et Maule.

L’état initial de l’atelier, resté « dans son jus » fut la priorité suivante : Les risques de sécurité, la perte de temps engendrés mécaniquement par la désorganisation des postes de travail et l’image renvoyé aux clients ne pouvait plus durer.

Objectif : initier la célèbre méthodes 5S, qui n’est pas un exercice aussi simple qu’il parait : il s’agit non seulement d’améliorer l’environnement de travail, mais aussi de conduite du changement, par l’apprentissage de la standardisation et de ses vertus. Pas d’amélioration possible sans standardisation.

Les résultats sont visibles aujourd’hui pour la partie clarté des ateliers, chaque chose ayant trouvé son emplacement. La circulation des hommes et des machines est plus sûre, on ne cherche plus les outils égarés, et le client historique peut constater le changement opéré.

Ceci dit, le vrai changement a eu lieu : les mécaniciens ont été responsabilisés par zone et chacun participe activement et volontairement à l’amélioration continue de son environnement. C’est cela qui garantit le cinquième S (Maintenir) que tant de sociétés ont du mal à atteindre. C’est donc bien parti, mais il faut garder à l’esprit qu’il est de la responsabilité du management de veiller à la pérennité de ce nouveau standard. Il faut plusieurs années de recul pour pouvoir en juger. Nous avons attribué un rôle vraiment managérial aux cadres qui étaient jusque-là plutôt techniciens supérieurs.

Formation / Action Sécurité et Ergonomie.

La modification de l’environnement de travail nous avait déjà amener à aborder ces sujets.

Objectif : Sensibilisation et prise de conscience des risques liés à la sécurité pour soi et les autres.

Formation aux bases de l’Ergonomie et aux principes d’Ergomotricité qui en est le complément indispensable. Etude de mise en situation et décisions pour améliorer ces sujets au quotidien.

Résultat : Pour la Sécurité, si pour la plupart le rappel était utile, la mise en pratique au quotidien reste à confirmer. Le milieu agricole à cet égard n’est pas encore au niveau des grandes industries. Le chemin vers la culture « safety first » est encore long et les habitudes « viriles ? » tenaces.

Nous avons mis en place des routines de communication régulières afin de ne pas lâcher. Point info type totem avec les premiers outils de soins et des affichages réguliers, les statistiques des accidents et presqu’accident afin de suivre les exigences légales du Document Unique. Des référents sécurité sont choisis pour chaque site avec comme mission de faire vivre le sujet au moins de façon hebdomadaire.

Les affichages des EPI requis sur chaque machine ont été créés ou mis à jour. Les zones incendie ont été dégagées, notamment les extincteurs.

Pour l’ergonomie, liée à l’organisation des postes de travail, un prototype de chariot a été réalisé qui est encore en test. Les principes ont été dispensés de sorte que chacun puisse penser à garder les bonnes postures en travaillant. Dans le contexte de mécanique agricole où les charges peuvent être importantes, il est nécessaire là aussi que le management fasse maintenir les bonnes conditions.

Formation « Tous vendeur »

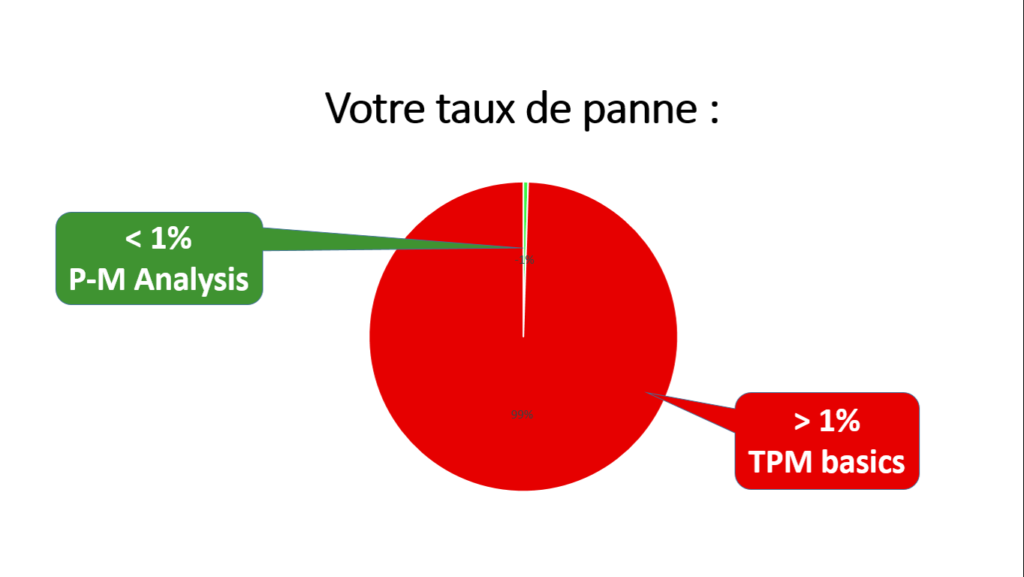

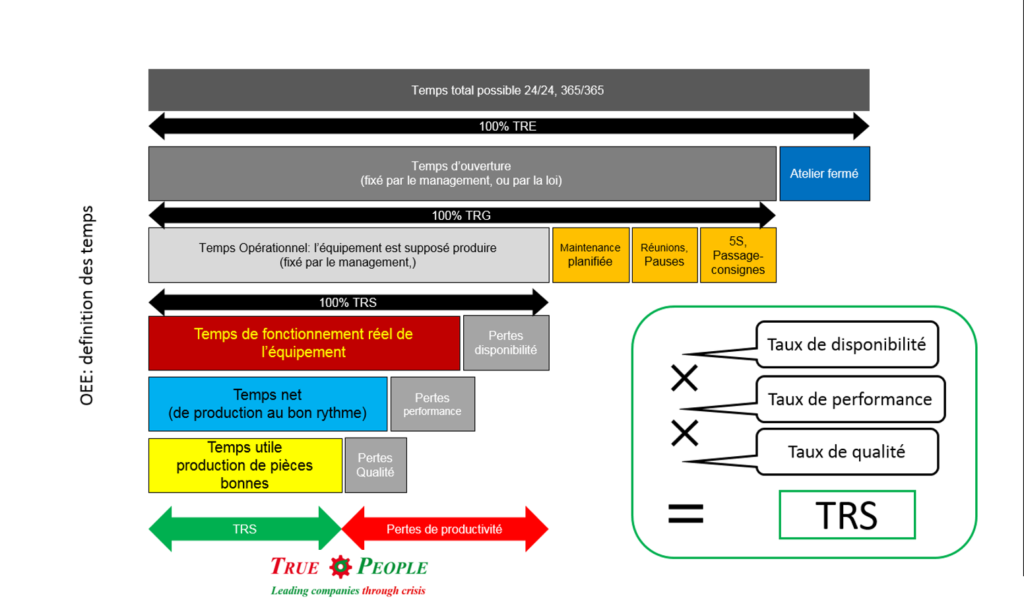

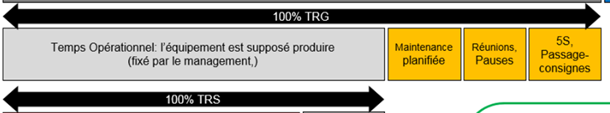

Lors du diagnostic, le CODIR a décidé de traiter ce sujet plutôt que celui des équipements, car les gros moyens sont obsolètes et non-utilisés et la maintenance des petits équipements a été adressée par le chantier 5S.

Objectif : Que toute personne potentiellement en contact avec le client sache refléter l’image que LE GOFF & GILLE veut donner en termes d’écoute client et de professionnalisme.

Résultat : Sur le principe d’exercice de mise en situation de vente, les participants ont pu réaliser l’importance du savoir-être face au client. Comment réagir face à un client mécontent ou qui tente de passer directement par l’atelier sans s’être identifié à l’accueil etc…

Par ailleurs un questionnaire de réception client a été standardisé et est appliqué.

Chantier Kaizen Flux Atelier

L’objectif de cette session était de faire correspondre le flux physique et le flux administratif en vue de réduire le temps d’écoulement du processus de réparation.

Résultat : là encore l’équipe s’est très bien approprié sa mission en dépit des contraintes liées à l’activité qui interdit le déplacement physique du produit (gros engins agricoles) dans un flux physique mobile.

La séquence macro des opérations a été définie et est en cours de standardisation. La perception des pertes de temps sera donc plus visible pour les managers et pour les opérateurs eux-mêmes.

En parallèle à ce travail atelier, un gros travail d’organisation a été mené en autonomie par le responsable du magasin sur son périmètre.

C : CONCLUSION

Depuis un an la société a mené une transformation remarquable par tous les employés et visible aussi par les clients. Un show-room a été aménagé en véritable espace de vente, le magasin plus clair, les approvisionnements ont été rationalisés, les stocks sont en train d’être mis sous contrôle…

L’atelier est rangé, le processus de facturation est fiable et l’ambiance de l’entreprise reflète ces améliorations. Je tiens à féliciter son dirigeant François pour son investissement sans réserve dans le projet et sa faculté de conduire ses équipes avec tact et détermination.

L’entreprise est aujourd’hui stabilisée et prête à amorcer un développement externe.

Par essence, l’Amélioration Continue, doit continuer. Nous avons initié la direction à suivre les bonnes pratiques standardisées qui doivent être maintenues en dépit des aléas du quotidien. La répétition des standards quotidiens mène à des habitudes maîtrisées qui bâtissent au fil des ans la culture de l’entreprise.

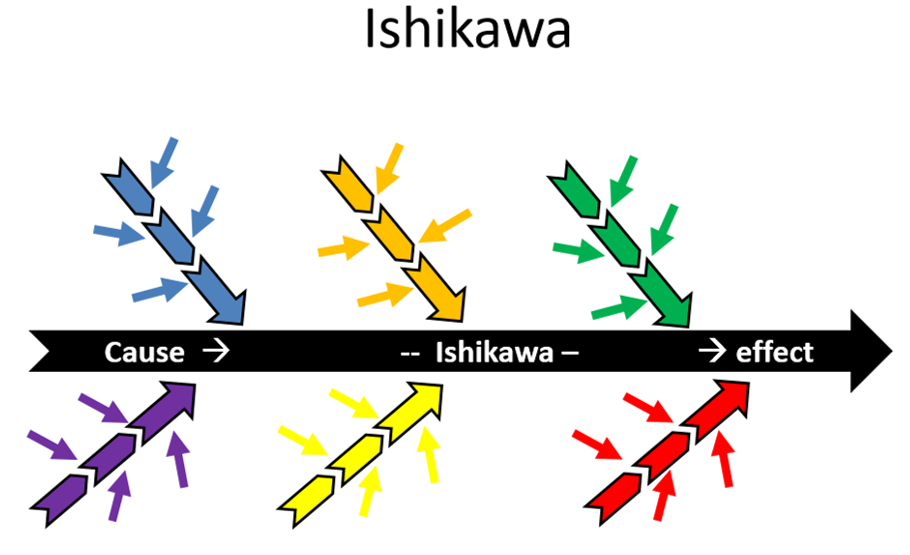

La prochaine étape sera l’apprentissage des moyens de résolution de problème.